Design for Manufacturing (DFM) in Plastic Injection Moulding - A Comprehensive Guide

In the world of plastics, Design for Manufacturing (DFM) is the combination of art, science and technologies necessary for designing a plastic part or product prior to tooling and production that will meet customer quality and cost expectations. The goal of DFM is to deliver greater levels of customer satisfaction, lower production costs and greater profits.

To achieve its objectives, DFM requires collaboration between the molder, OEM and customer. It must capitalize upon best in class manufacturing processes. Its principles drive a scientific molding process that includes materials selection. It needs to acknowledge and work within and up to the maximum performance capabilities of the molder’s manufacturing equipment. It must utilize state of the art technology like simulation and enterprise resource planning software in the design process, and robotics and process control systems for manufacturing.

On this page, Rosti explores DFM to help our customers and prospects understand its role during the design validation process, prior to tooling kick off. You can download this entire page as a PDF here, read through the entirety of our insights and observations by scrolling down this page, or click on any of the links above to take you to a topic of interest.

Design for Manufacturing (DFM) involves designing a product that optimizes manufacturing efficiencies for the equipment and/or process used in its production in order to realize the lowest possible unit costs at the highest possible quality. The most important reason for integrating DFM into manufacturing a plastic injection molded product is that 70% of its manufacturing costs can be determined by design decisions.

DFM requires choosing the right manufacturing process for a part or product; investments in different technologies, using state of the art design principles (discussed below), and selecting the right materials with the right properties to deliver the consistency and quality demanded by your customers and prospects.

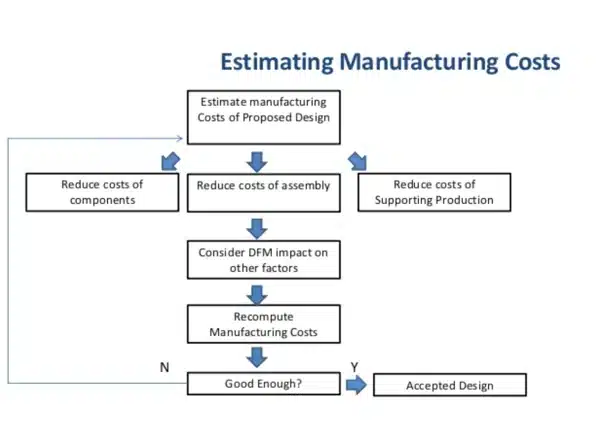

DFM is an instrumental part of another customer demand: lowering manufacturing and assembly costs. A simple look at the way this is accomplished is presented below; however, when a DFM plan is completed deskside, it should be an engineering document laser-focused on getting a “just right” balance of quality and costs.

Navigating the intricacies of manufacturing plastic components can be daunting, riddled with challenges and high costs. However, employing sound design for manufacturing (DFM) principles can significantly simplify the process and slash expenses. Below are 13 strategic design for manufacturing guidelines, tailored for plastic components production, to help you mitigate difficulties, reduce costs, and streamline your manufacturing pipeline.

-

DFM in plastic injection molding reduces costs and time to market

Implementing DFM principles in plastic injection molding from the get-go not only reduces costs but also accelerates time to market. Starting DFM early, even before tooling has begun, allows you to catch potential pitfalls in the design process, saving both time and resources.

-

Bring everyone to the table to challenge the design

Creating a successful product requires an interdisciplinary approach. This means bringing together engineers, designers, contract manufacturers, mold builders, and material suppliers. Each party brings a unique perspective, and their combined insights can help scrutinize and refine the design for better manufacturability.

-

Design to reduce the total number of parts

Every component in a design adds complexity and cost. By optimizing your design to reduce the total number of parts, you can significantly streamline the manufacturing process and save on material and labor costs.

-

Build it with a modular design

Modular design promotes flexibility and ease of assembly, repair, and upgrade. It allows for the interchangeability of parts, reduces production time, and lowers the overall cost of manufacturing.

-

Limit the number of machine operations needed

Each machine operation is an opportunity for error and adds to the overall cost. Limiting the number of machine operations through efficient design can enhance the production process, reduce waste, and minimize potential downtime.

-

Use standard components

Standard components are readily available, cheaper, and don’t require custom manufacturing. Incorporating them in your design can drastically reduce costs and simplify assembly and maintenance.

-

Design parts to be multi-functional

Multi-functional parts can perform more than one task, reducing the number of components needed in a design. This approach not only simplifies manufacturing but also enhances product functionality and value.

-

Design parts for multi-use

Parts designed for multiple uses can be used across various product lines, increasing manufacturing efficiency and reducing inventory costs. This principle also aids in creating more sustainable designs by reducing waste.

-

Design for ease of fabrication

Ease of fabrication should be a primary goal in the design process. Simple shapes and designs are easier and cheaper to produce, require fewer machine operations, and are less prone to manufacturing errors.

-

Avoid separate fasteners

Separate fasteners add to the complexity of assembly and increase costs. Designing parts to interlock or snap together can simplify assembly and reduce the need for additional components.

-

Minimize assembly directions

Reducing the number of assembly directions can simplify the assembly process, decrease the chances of assembly errors, and consequently reduce costs. This approach can also improve the speed and efficiency of the production line.

-

Maximize compliance

Compliance with industry standards and regulations is crucial in manufacturing. A design that inherently meets these standards simplifies the production process, reduces the risk of non-compliance penalties, and improves the product’s market acceptance.

-

Minimize handling and consider how a design impacts the packaging and shipping of parts

Every step of handling, packaging, and shipping adds to the cost and potential risk of damage. Minimizing handling and considering the design’s impact on packaging and shipping can result in significant cost savings and increase the product’s overall quality.

Beyond just estimating manufacturing costs, your injection molder should be using DFM principles to reduce the costs of components, reduce the costs of assembly, reduce the costs of supporting production, and to identify the impact of DFM decisions on other factors throughout the entire design and production process.

Another reason for selecting a molder that uses DFM principles is the increasing complexity of plastic injection molded parts. Consideration of tolerance, draft angles, undercuts, and more, need to happen in the design stage in order to achieve the quality/cost requirements of customers.

-

Lower Production Cost

Design for Manufacturing (DFM) can significantly lower the production costs of plastic components. At Plastic Components Inc., design engineers leverage the benefits of DFM for injection molding to ensure cost-effectiveness and efficiency.

-

Higher Quality

By focusing on DFM from the inception of a project, manufacturers can enhance the quality of the final product. It ensures that every aspect of the design is optimized for the injection molding process, leading to fewer defects and higher overall quality.

-

Quicker Time to Market

DFM streamlines the production process, eliminating unnecessary steps and inefficiencies. This can greatly reduce the time it takes for a product to go from the design stage to the market, providing a competitive edge to manufacturers.

-

Lower Capital Equipment Cost

By optimizing the design for the manufacturing process, DFM can reduce the need for specialized machinery and tools. This results in lower capital equipment costs and a more economical production process.

-

Greater Automation Potential

DFM principles can unlock greater potential for automation in the manufacturing process. Designs optimized for automation can further reduce production costs, increase efficiency, and ensure more consistent product quality.

-

Bring Production up to Speed Sooner

By eliminating potential production issues in the design phase, DFM allows for a smoother transition to full-scale production. This means production can ramp up more quickly, leading to faster time to market and improved customer satisfaction.

-

Fewer Engineering Changes

DFM helps to identify and solve potential manufacturing issues during the design phase. This reduces the need for costly and time-consuming engineering changes once production has started, contributing to a more efficient and cost-effective manufacturing process.

-

Lower materials and labor costs

By optimizing design for efficiency and ease of production, DFM can lead to significant savings in both materials and labor costs. This results in a more economical and sustainable production process.

-

Reduce product development cycle time

DFM can significantly shorten the product development cycle time by identifying potential production issues in the design phase. This ensures a smooth transition to production and helps to bring products to market more quickly.

-

Emphasis on standards reduces costs

DFM emphasizes adherence to industry standards and best practices. This not only ensures the quality and safety of the final product but also reduces the costs associated with non-compliance and rework.

Before a mold is created, best DFM practices for plastic injection molded parts incorporate the following critical elements:

Understanding Material Shrink Rate:

Shrinkage is the contraction of the molded part as it cools after injection. All materials have different shrink rates depending on resin family (amorphous vs. crystalline materials), mold design, and processing conditions. Resin may also shrink differently depending on the direction of flow. As a general rule of thumb, a 10% change in mold temperature can result in a 5% change in original shrinkage. In addition, injection pressure has a direct effect on shrinkage rates. The higher the injection pressure, the lower the shrinkage rate. View typical mold shrink rates here.

Draft Considerations:

How features of a part are formed in a mold determines the type of draft needed. Features formed by blind holes or pockets (such as most bosses, ribs, and posts) should taper thinner as they extend into the mold. Surfaces formed by slides may not need draft if the steel separates from the surface before ejection. Consider incorporating angles or tapers on product features such as walls, ribs, posts, and bosses that lie parallel to the direction of release from the mold which eases part ejection.

- A draft angle of at least one-half degree is acceptable for most materials. High-heat and exotic resign may require one to two degrees of draft. Add an additional degree of draft for every 0.001 inch of texture depth.

- Draft all surfaces parallel to the direction of mold separation.

- Angle walls and other part features formed in both mold halves to aid ejection and maintain uniform wall thickness.

Maintaining Uniform Wall Thickness:

Uniform wall thickness throughout a part (if possible) is essential to avoid thick sections. Designing non-uniform walls can lead to warping of the part as the melted material cools down.

If sections of different thickness are required, make the transition as smooth as possible allowing the material to flow more evenly inside the cavity. This ensures the whole mold will be fully filled and will ultimately decrease the chance for defects. Rounding or tapering thickness transitions will minimize molded-in stresses and stress concentration associated with abrupt changes in thickness.

Incorporating the proper wall thickness for your part can have drastic effects on the cost and production speed of manufacturing. The minimum wall thickness that can be used depends on the size and geometry of the part, structural requirements, and flow behavior of the resin. The wall thicknesses of an injection molded part generally range from 2mm – 4mm (0.080″ – 0.160″). Thin wall injection molding can produce walls as thin as 0.5mm (0.020″). Work with an experienced injection molder and design engineer to be sure the proper wall thicknesses are executed for your part’s design and material selection.

Adding Radii to Edges:

In addition to main areas of a part, uniform wall thickness is a crucial design element when it comes to edges and corners. Adding generous radii to rounded corners will provide many advantages to the design of a plastic part including less stress concentration and a greater ability for the material to flow. Parts with ample radii also tend to be more economical and easier to produce, with greater strength and appearance.

Importance of Ribs:

Many designers think that by making the walls of a part thicker, the strength of the part will increase. When in reality, making walls too thick can result in warpage, sinking, and other defects. The advantage of using ribs is that they increase the strength of a part without increasing the thickness of its walls. With less material required, ribs can be a cost-effective solution for added strength. For increased stiffness, increase the number of ribs rather than increasing height and space a minimum of two times the nominal wall thickness apart from one another.

Consideration of Draft Angle:

How features of a part are formed in a mold determines the type of draft needed. Features formed by blind holes or pockets (such as most bosses, ribs, and posts) should taper thinner as they extend into the mold. Surfaces formed by slides may not need draft if the steel separates from the surface before ejection. Consider incorporating angles or tapers on product features such as walls, ribs, posts, and bosses that lie parallel to the direction of release from the mold which eases part ejection.

Part Finishing:

Surface finish options for plastic injection molded parts vary depending on part design and the chemical make-up of the material used. Finishing options should be discussed early in the design process as the material chosen may have a significant impact on the type of finish implemented. In the case where a gloss finish is used, material selection may be especially important. When considering additive compounds to achieve a desired surface finish and enhance the quality of a part, working with an injection molder that is aligned with knowledgeable material science professionals is essential.

Consideration of these elements is fundamental for integrating engineering and manufacturing expertise to catch mistakes, see opportunities for efficiencies and cost reduction, and even assess the viability of contract requirements. Typically, your injection molder will conduct a detailed analysis of these elements with your team well before the tooling process is initiated.

DFM is not a “stand alone” guideline or principle when it comes to producing plastic injection molded products or parts. It works with other approaches for design optimization like designing for functionality, assembly and sustainability, each of which is discussed further, below.

Design for Manufacturing |

Design for Manufacturing (DFM) describes the process of designing or engineering a product to reduce its manufacturing costs, allowing potential problems to be fixed in the design phase which is the least expensive place to address them. Depending on various types of manufacturing processes there are set guidelines for DFM practices that precisely define various tolerances, rules and common manufacturing checks related to DFM. |

Design for Functionality |

Throughout the plastic part design process, it is imperative to keep focus on the functional requirements of the part. Experienced design engineers should make recommendations about modifications that will help ensure the part meets its functional requirements including what elements the part will be exposed to, chemical or corrosive materials the part will need to withstand, functional cosmetic attributes, and more. |

Design for Assembly |

Design for assembly (DFA) is a process by which products are designed with ease of assembly in mind with the ultimate goal of reducing assembly time and costs. The reduction of the number of parts in an assembly s usually where the major cost benefits of DFA occurs. |

Design for Sustainability |

Design for sustainability focuses on designing parts with print measurement intent in mind – sustaining tolerances with proper measurement on an ongoing basis. |

Material selection is a critical part of the DFM path to high quality/low cost/fast production plastic injection molded parts and products. The sheer number of types of plastics and their associated properties makes discussions between material providers, injection molders and product manufacturers critically important, as addressing specific needs early in the design process is key to avoiding costly changes later.

Materials selection affects strength and flexibility, temperature resistance, durability, appearance, toughness, life-span, and (of course) production cost. Other needs can include:

- Agency approvals

- Assembly

- Chemical resistance

- Resin availability

When it comes to selecting the right material, it takes experience, expertise and discussion to balance all of these factors prior to building a mold and tooling. Below you’ll find a discussion guide and a basic overview of materials for use in your DFM approach and process.

The selection of suitable materials is a critical aspect of the injection molding process, requiring thoughtful consideration of various factors that can impact the final product. The material chosen must align with the product’s intended function, safety standards, environmental conditions, and budget constraints. The following chart outlines the essential discussion points to consider when selecting plastics for injection molding. By addressing these elements, manufacturers can ensure they select the most appropriate and cost-effective material for their specific injection molding needs.

| Chemical resistance | Child safety |

| Color | Compliance with FDA standards |

| Compliance with NSF standards | Compliance with REACH standards |

| Compliance with RoHS standards | Dielectric properties |

| Economic or cost constraints | Embossing requirements |

| Environmental conditions | Finish requirements |

| Flexibility | Food safety |

| Heat, flame or burn resistance | Material strength |

| Mechanical conditions | Need for reflectivity or transparency |

| Pressure resistance | Rigidity |

| Shelf life | Weight resistance |

Manufacturers use a wide variety of plastics to mold parts incorporated into products and have increasingly begun to replace other materials like bronze, stainless steel, aluminum, and ceramics. Some of the most popular reasons for using or switching to plastic include longer overall lifespan of the part, reduced wear on other components of a product, faster production line speeds, corrosion resistance and weight reduction. In addition, companies report an average 25-50 percent cost savings when parts are converted to plastic which oftentimes exhibit superior performance attributes.

Source: Grandview Research, Injection Molded Plastic Market Report by Raw Material, https://www.grandviewresearch.com/industry-analysis/injection-molded-plastics-market

Aligning with your injection molding partner to choose the best resin early in the design for manufacturability process, is crucial to a part’s production success.

Material selection plays a critical role in the strength and flexibility of your molded part. Addressing specific needs early in the design process can help you avoid costly changes later. Balancing characteristics like stiffness, durability, toughness, and others are key in achieving optimal part functionality. Additionally, it’s important to understand the key differences in some of the more commonly used resins.

ABS (acrylonitrile butadiene styrene) is a common injection molding material that can be sourced and molded relatively easily, at an accessible price point. It’s a strong, sturdy material that offers good impact resistance, is easily machined, and meets a variety of aesthetic requirements. The resin is not ideal for parts that will be subjected to sustained intense heat as it will warp or melt above / around 200 degrees Fahrenheit.

Polycarbonates are a high-grade class of thermoplastics that are easily molded and often increases shatter resistance. Naturally transparent, polycarbonate is ideal for high-strength glass-like applications (safety goggles, medical lab applications and more). Polycarbonate isn’t suited for applications where a higher degree of flexibility is needed or colored aesthetic choices.

Glass-filled nylon is a reinforced thermoplastic, where the base nylon resin has glass fibers added to it for extra strength and heat resistance. This resin is also more nonconductive to electricity than many others, but despite of its high melting point, it is more susceptible to burning than other materials.

Polypropylene is a flexible thermoplastic that is suitable for industrial and consumer applications. It’s known as being a highly pliable resin that can be manipulated in many ways without losing its original shape. Polypropylene also offers resistance to solvents, chemicals and UV rays.

Acetal is known to provide great friction resistance and is a highly rigid material. It can be easily colored and dyed in the molding process; however, does not offer superior heat resistance.

One of the most vital steps when preparing for injection molding resin selection is to create a comprehensive material selection list of requirements for the product. The list should most certainly include price target and resin availability – as resin availability can be a risk and backup resin choices should be considered.

It’s also important to consider that some characteristics of high heat and exotic resins are unique and may perform differently from one application to another. To realize both the design and material’s fullest benefits, experienced design engineers and injection molders have a number of factors to consider.

Design for Manufacturing a plastic part or product, prior to building a mold or tooling, must involve discussions and decisions about surface finishing. Conversations about desired aesthetic and performance characteristics of the finish will impact type of material selected, additives required, and other parameters such as fill rate, pressure and temperature tolerances.

In the design stage, the plastic injection molding partner, OEM and customer should be discussing desired outcomes for the part or product, such as needs for:

- Allowing trapped gasses to escape quickly

- Eliminating plastic flow creases

- Getting better sticker adhesion

- Improving grip

- Improving paint adhesion

- Producing a high polish finish

- Producing a smooth finish

- Producing the highest polish finish

- Removing tooling marks

- Using texture to make undercuts

Like other components of the DFM approach, surface finishing is part of the cost/quality/customer satisfaction formula that must occur at the beginning of a contract.

Material finishes play a crucial role in the aesthetics, function, and durability of injection molded parts. They can vary significantly, from a super high glossy finish to a rough textured one, each serving a distinct purpose and application. In this guide, we provide a comprehensive overview of various material finishes, their corresponding SPI standards, the methods used to achieve them, and their typical surface roughness measurements. This information will assist in making informed decisions about the appropriate finish for your injection molded parts, ensuring they meet both aesthetic expectations and functional requirements.

| Finish | SPI* Standard | Finishing Method | Typical Surface Roughness Ra (μm) |

| Super high glossy finish | A-1 | Grade #3, 6000 Grit Diamond Buff | 0.012 to 0.025 |

| High glossy finish | A-2 | Grade #6, 3000 Grit Diamond Buff | 0.025 to 0.05 |

| Normal glossy finish | A-3 | Grade #15, 1200 Grit Diamond Buff | 0.05 to 0.10 |

| Fine semi-glossy finish | B-1 | 600 Grit Paper | 0.05 to 0.10 |

| Medium semi-glossy finish | B-2 | 400 Grit Paper | 0.10 to 0.15 |

| Normal semi-glossy finish | B-3 | 320 Grit Paper | 0.28 to 0.32 |

| Fine matte finish | C-1 | 600 Grit Stone | 0.35 to 0.40 |

| Medium matte finish | C-2 | 400 Grit Stone | 0.45 to 0.55 |

| Normal matte finish | C-3 | 320 Grit Stone | 0.63 to 0.70 |

| Satin textured finish | D-1 | Dry Blast Glass Bead #11 | 0.80 to 1.00 |

| Dull textured finish | D-2 | Dry Blast #240 Oxide | 1.00 to 2.80 |

| Rough textured finish | D-3 | Dry Blast #24 Oxide | 3.20 to 18.0 |

| As machined | – | Finished to the machinist’s discretion | 3.20 (with visible machining marks) |

Source: K. Varotsis, “Injection Molding SPI Surface Finishes”, Hubs https://www.hubs.com/knowledge-base/injection-molding-spi-surface-finishes/#finishes

Other Plastic Part Finish Options Include:

- Natural\Exotic

- Micro Surface Finishes

- Multi-Gloss Patterns

- Graphics

- Leather Grains/Hides

- Woodgrain, Slate and Cobblestone

- Geometric and Linens

- Images or logos incorporated into the pattern

The recent evolution in plastic injection molding is strongly marked by the adoption of scientific molding principles and associated technologies. The scientific molding methodology aims to: (1) reduce developmental costs and timelines by eliminating trial and error, (2) produce reliable, error-free tooling that mitigates costly rework and enhances part quality, and (3) establish a repeatable and auditable manufacturing process. This strategic approach successfully incorporates technology into each production stage, improving both efficiency and quality.

Key among the technologies used in plastic injection molding is the simulation software, SOLIDWORKS® Plastics Premium software. Used extensively in mold flow simulation, SOLIDWORKS enables engineers to predict and address potential manufacturing challenges during the design stage itself. This helps in creating efficient and cost-effective molds while reducing time and cost associated with physical prototyping and iterative processes.

Another critical aspect of scientific molding is the use of process control systems, especially RJG eDart®. This system monitors and records all variables in the injection molding process, providing real-time data on factors like cavity pressure, temperature, shot size, and screw position. The data generated can be utilized to identify trends and adjust parameters for improved performance.

Rosti is a prime example of an organization effectively utilizing RJG eDart in its operations. This process control system plays a pivotal role in maintaining Rosti’s high standards of quality control and production efficiency. With RJG eDart, Rosti monitors and records all variables in the injection molding process in real-time. The collected data—covering elements such as cavity pressure, temperature, shot size, and screw position—provides an in-depth understanding of the production process.

This wealth of data enables Rosti to identify any trends or irregularities promptly, allowing adjustments to be made as necessary to maintain optimal production parameters. For instance, any variations in cavity pressure or temperature could indicate potential issues with the molding process, which could then be rectified before they impact the final product quality. This proactive approach ensures consistent quality control, reduces waste, and optimizes production efficiency, embodying the principles of scientific molding at Rosti.

To bring together the diverse technology components, advanced Enterprise Resource Planning (ERP) software like IQMS is employed. This software serves as a centralized platform for financial and operational management. By combining simulation software, process control systems, and ERP software, companies like Rosti can ensure their products are consistently of high quality and are produced cost-effectively. However, the successful implementation and integration of these technologies within the plastic injection molding DFM process require proficient communication and collaboration across multiple disciplines.

Scientific molding is a disciplined, systematic approach to injection molding that is data-driven and focused on producing high-quality, repeatable results. By leveraging scientific principles and rigorous testing, this method offers a host of advantages that enhance efficiency and optimize outcomes. From smart materials selection to the optimization of part design and tooling, the scientific molding process allows engineers to leverage past learnings and expertise to address unique applications effectively. Moreover, the ability to record and analyze data plays a critical role in quality control, offering insights for continuous improvement of part quality. The following are key benefits of employing a scientific molding process in your manufacturing operations.

- Creates a data-driven process that produces repeatable results with little to no variation

- Facilitates smart materials selection

- Gives design engineers the ability to optimize part design for unique applications based on past learnings and expertise

- Used to optimize tool design or to optimize poorly designed

- Recorded data used to assess quality control and make any necessary tweaks to improve overall part quality

The adoption of DFM was critical to the design and successful production of the intricate device, which demanded both superior aesthetics and robust functionality.

A company approached Rosti China with a challenge to design and manufacture a cooking device that would simplify the sous vide technique for home use. The design demanded both functionality and superior aesthetics, posing a complex design and engineering challenge to Rosti China.

Leveraging their expertise in injection molding and knowledge of heat tolerances, Rosti China delivered a sturdy product that could withstand long periods of immersion in hot water while also achieving the level of design commonly associated with high-end electronics.

Rosti selected a resin with properties suitable for the food industry and a visually appealing clean surface. Developing an overmolding technique typically used in wristwatch manufacturing, Rosti protected the device’s motor, heater, and circuit board through an extruded tube.

The product was successful in Europe and North America, winning an international design award and leading to the acquisition of the startup by a multinational home appliance manufacturer. Rosti China’s ability to deliver superior results demonstrates the importance of an ambitious product design and working closely with experienced industry experts.

The approach adopted by Rosti China highlights the critical role that DFM can play in the overall success of a project. It reduces the cost of production and enhances the efficiency of the manufacturing process, ensuring that the end product meets the requirements and expectations of the client and end users.

Summary

Plastics manufacturing is a highly competitive, global industry where businesses are presented with both time and cost challenges. Avoiding delays and reducing risks for costly design changes can mean that your product gets to market faster than your competitors.

The sharp line that was once drawn between development and production is now, oftentimes, blurred with manufacturers leaning on industry design experts to become involved in the design for manufacturability process. In fact, manufacturers rank design as the top factor in reducing their overall manufacturing costs.

Over the years, best practices for tooling and part manufacturing have changed substantially. While production checklists are still critical components of the process, the work that happens earlier in the development cycle is what creates real efficiencies in regard to time and budget. When a tool-maker / injection molder is involved early in the development cycle, customer objectives are understood and unexpected surprises are avoided.

Are you looking for an injection molding that can provide expert consultation from design to production completion? Connect with Rosti’s knowledgeable team members that focus on all areas of design for manufacturability, development, and production.