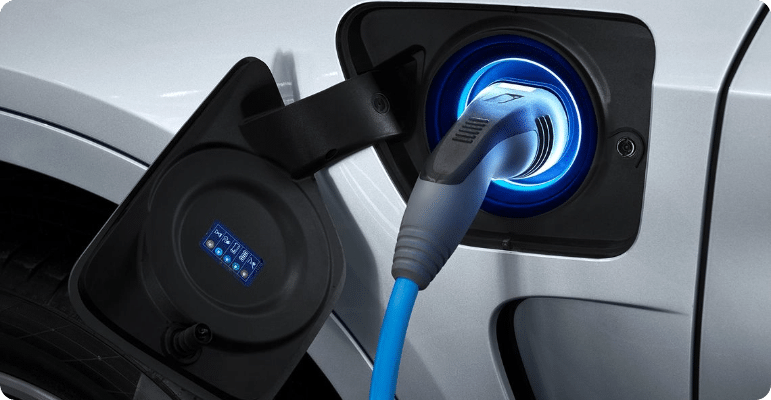

Rosti works with some of the world’s leading producers to face up to the manufacturing challenges in e-mobility.

This is a sector with rapid growth – driven by environmental pressures and government legislation – and we are helping to facilitate the leap from prototype manufacturing to mass production.

Thanks to our extensive design capabilities, Rosti has been challenged to devise complex moulds and in-mould features for mass manufacturing in the expanding e-mobility sector.

Injection moulding offers significant advantages in this industry, and it has applications for electric bikes, scooters, public transport vehicles and cars. It’s a repeatable, cost-effective, lightweight, fast process, and production can easily be scaled up or down. Ideal characteristics when trying to ensure reliable quality in high-volume production.

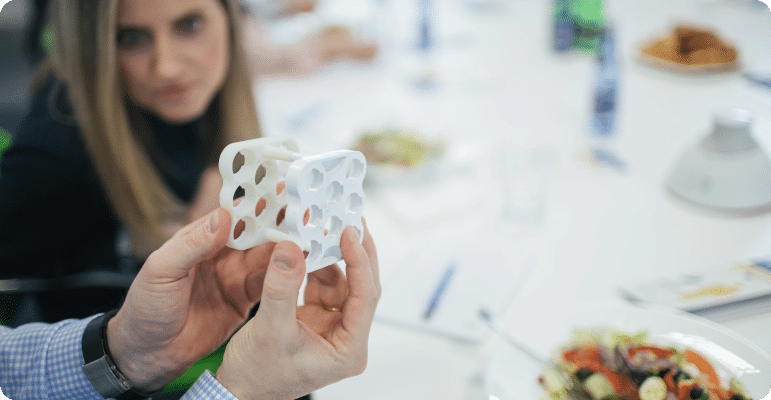

The modern battery carrier has become a vital element for effective thermal management in electric vehicles. Producers face the challenge of keeping multiple batteries cool, without relying on forced air cooling. This has led to the implementation of a special channel structure within the battery carrier that allows cooling fluid to be passed through or around the battery cells. The carriers that Rosti have co-designed feature a channel structure that also permits transient cooling.

Rosti works with OEM customers to offer packaged solutions in this area. Using our in-house, state-of-the-art mould-flow simulation software, we can help our clients take ideas from concept to reality. Half a billion carriers are required to meet the future needs of the electric vehicle market. At Rosti, we are very proud to be leading from the front.

Read about our e-mobility projects in more depth below or download this white paper.

There are a number of factors driving the rapid development of e-mobility, not least government legislation and environmental pressures. Moreover, with the global commercial electric vehicle market projected to grow at a compound annual growth rate of 39.9% – from 125,212 units in 2017 to 1,831,865 units by 2025 – e-mobility research and development is advancing at an unprecedented rate.

Traditional internal combustion engine technology used to power vehicles is losing its foothold, with today’s OEMs engineering new platforms within the light-, medium- and heavy-duty e-mobility markets. These platforms are expected to achieve the same performance levels as their more traditional counterparts. However, this is not the only challenge; it will be equally demanding to facilitate the leap from today’s low-volume prototype manufacturing utilising emerging technologies to the mass production requirements of tomorrow.

Rosti is already active in the e-mobility/battery market and is working with some of the world’s leading OEMs to use proven production techniques to meet current manufacturing challenges head on. One such challenge involves the battery pack carriers used on e-mobility platforms. Battery technology is the key for making vehicles operate for longer and the notso-humble battery carrier has a big role to play. In this article, Tony Austin, Technical Director at Rosti, discusses concerns around battery technology and highlights why injection moulding should be considered by OEMs as the manufacturing process of choice.

Looking under the bonnet of any conventional ICU-driven vehicle will reveal that the battery carrier is a somewhat inanimate object. Usually manufactured from metal, its role has been to provide a platform for supporting the traditional lead-acid battery and offer some degree of protection in the event of impact. However, as e-mobility vehicles have continued to evolve, the battery has become the lifeblood of the system.

Both vehicle reliability and range rely on the battery technology utilised, and so any threats to battery performance, like hot climates for example, have to be countered. Essentially, an increase in ambient temperature results in reduced e-mobility battery life, the hotter the batteries, the faster chemical reactions will occur and the faster the battery will discharge.

Independent tests have shown that the self-discharge rate of a battery doubles every time the temperature rises by 10°C. It is also imperative that batteries are protected from overheating, which is possibly the worst scenario as it will lead to rapid damage.

Quote Style

“Independent tests have shown that the self-discharge rate of a battery doubles every time the temperature rises by 10°C”

The modern battery carrier has become a vital element in the move towards effective thermal management, and e-mobility OEMs are looking at how they can keep multiple batteries cool to replace traditional forced-air cooling. This has led to the implementation of a special channel structure within the carrier component that allows cooling fluid to be passed through or around the cells. What’s more, the channel structure permits transient Cooling.

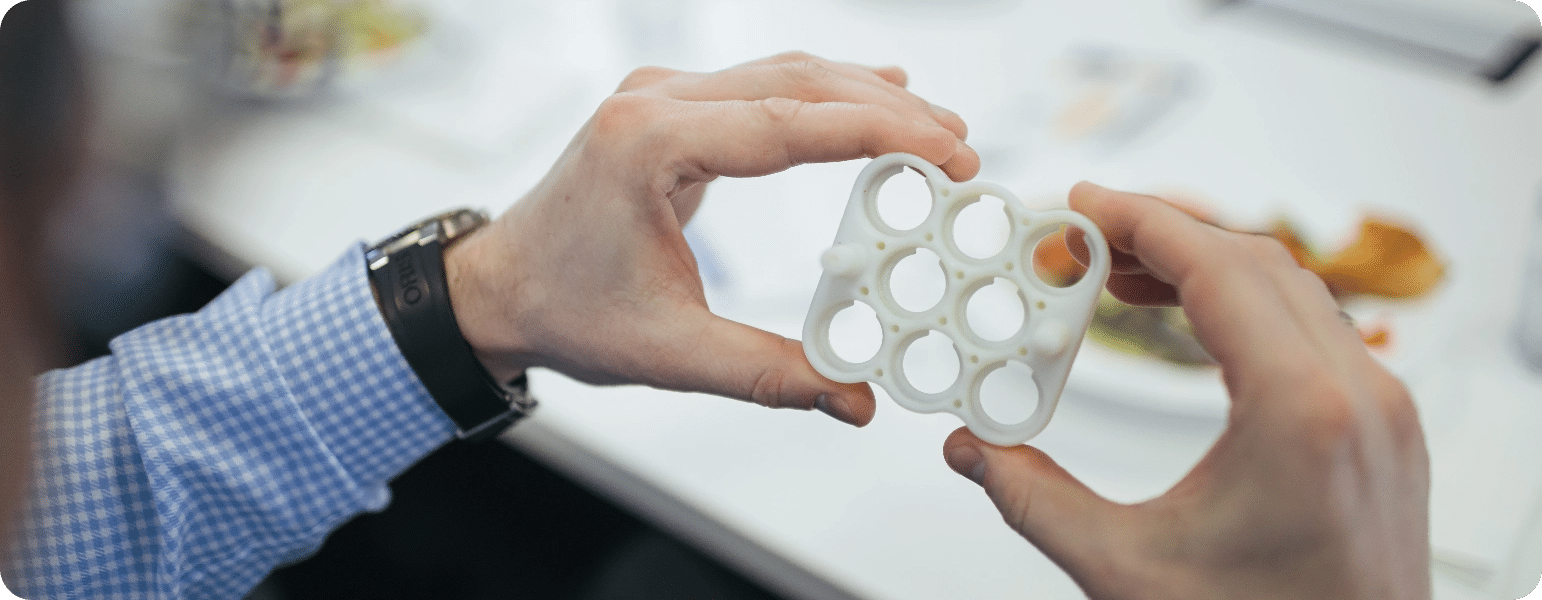

Rosti is working with OEM customers to offer packaged solutions in this area. The latest battery carrier designs are often highly complex, which means that producing a finished component through conventional manufacturing techniques such as CNC machining or pressing is not always achievable. It’s also important to note that 3D printing, which is seen as a future breakthrough technology, still has drawbacks in terms of the capital expenditure required. It also cannot meet the industry’s high-volume production demands. So what is the alternative?

In the injection moulding process, source material is melted and injected into a mould at high pressure. The part cools in the mould and is ejected, before the process begins again. But is injection moulding the optimum manufacturing process to use for electric vehicle battery carriers? Rosti has for years been challenged by many OEMs – across multiple markets – to design complex moulds with numerous in-mould features, an expertise that would almost certainly be required for battery carriers used in e-mobility applications. For example, Rosti can design the cooling channels to become an integral part of the moulding. Utilising in-house, state-of-the-art mould-flow simulation software, Rosti is able to take ideas from concept to reality, producing in one pass a part that contains all the features required of a 21st century battery carrier.

But again, is injection moulding definitely the right manufacturing process for battery carrier applications? Well, another way to look at this dilemma is to think about the potential volumes required. If e-mobility reaches its potential with regard to the number of units forecast, then manufacturing volumes are set to be very high indeed. This figure also needs to consider the vast amount of spare battery packs – and therefore carriers – that will be needed, not to mention power supplies required for other markets.

Rosti suggests that neither CNC machining nor 3D printing will be able to cope with these high volumes, nor will these processes provide the target piece-part costs demanded by OEMs. Instead, a repeatable, cost-effective and fast process that offers structural rigidity is required. This is again where injection moulding offers significant advantages, not least the ability to scale production accordingly.

Sure enough, upfront cost for injection moulding can sometimes be slightly higher due to the need for tooling, but the engineering benefits and economies of scale must be considered. Once the upfront cost has been amortised, the price per unit using injection moulding is highly competitive. What’s more, the process is very repeatable; a good characteristic when trying to ensure brand consistency and part reliability in high-volume production. A further benefit is that injection moulding can reduce the number of parts needed as it offers the ability to integrate ancillary parts such as brackets. Such design freedom has obvious benefits to a bill of materials and production assembly times.

For this application, the key is to involve the raw material producer from day one of the project. For example, there is a huge requirement to reduce weight in battery carrier applications; it is not an option to reduce battery cell weight, so instead the carrier has to be lightened. Although injection moulded solutions offer a lighter alternative to traditional metal carriers, will these parts offer the strength needed to both support the battery and protect it from external factors? Rosti’s in-depth consultations with raw material manufacturers ensure that the right composition of material is deployed; one that can deliver all the requirements of thin yet strong wall construction. Furthermore, the specified material always meets the UL-94VO flammability resistance standard, thus delivering the confidence of in-application legislation compliance.

Conclusion

As the world moves towards an e-mobility future, mass manufacturing appears to be the next challenge. Rosti is convinced that injection moulding has a role to play, and through close co-operation with OEMs, a technology from the 20th century may just offer a solution for the 21st.