Comprehensive Guide to Metal to Plastic Conversion

This guide will help you understand the metal to plastic conversion process, its benefits, and how to partner with your injection molder to collaborate on all design for manufacturability elements.

Metal to plastic conversion is as straightforward as it sounds: It’s the process of taking parts that were initially made of metal and reproducing or re-engineering them to be made out of plastic.

Plastic components, and the injection molding process that has made them so dynamic, were first developed in the late 19th century. These parts and processes became extremely popular when World War II occurred, as the war created a huge, urgent demand for affordable, reliable, and mass-produced products. Injection molded plastic parts replaced many metal parts as a result, and the benefits that those manufacturers enjoyed are still increasing today as plastic technology continues to evolve.

As engineering-grade resins and plastic materials were refined in the 1950s, many parts previously fabricated from metal have been replaced by injection molded parts.

“Today, on average, companies report an overall cost savings of 25-50% by converting to plastic parts, yet some manufacturers have resisted making the change.”

From perceived design challenges, to fear of inferior strength, to resistance to change–there are many reasons why some manufacturers have not yet considered the metal to plastic conversion process. When product manufacturers haven’t considered replacing metal with plastic, it’s likely that they are not aware of the complex qualities that plastic offers. Others simply appreciate the predictability of using the same material incorporated in the part’s initial design, rather than considering plastic materials that will match or exceed the current material’s performance attributes. Thankfully, nearly any barriers can be overcome with expertise from the right partner, and the overwhelming benefits of plastic conversion can be enjoyed by almost any OEM or producer of products that incorporate metal parts.

“If you are beginning to explore the metal to plastic conversion process, the issues and options may initially seem overwhelming.”

Throughout this post, we’ll address the most frequently asked questions, and the essential information needed to conduct a successful metal to plastic conversion, including:

- What are the advantages of metal to plastic conversion?

- What are the attributes that can be achieved by plastic?

- What are the steps of metal to plastic conversion?

- What questions should be considered before converting to plastic components?

- What role does design for manufacturing (DFM) play in metal to plastic conversion?

- What are the plastic materials to use for converting metal to plastic components?

- What industries benefit most from metal to plastic conversion?

- What are the costs associated with converting parts to plastic?

- Review of a metal to plastic case study

- Why is Rosti the right partner for a metal to plastic conversion project?

From cost savings to product design updates, to improving your manufacturing process, there are many reasons to convert metal components to plastic. Read on to learn more about everything from the attributes of plastic parts to a case study with real-world details.

If the metal parts you are currently using are meeting your needs, a conversion might not seem like an urgent consideration. However, there are significant benefits to exploring your metal to plastic conversion options. Here are six ways that a plastic to metal conversion can impact nearly every aspect of your business.

- Design Quality and Freedom: Plastic can be stronger, more lightweight, and have more aesthetic options than metal. As a production material, plastic blends can be customized to meet specific environmental, structural, and operational demands. The right design and choice of material can produce a plastic component that will outperform metal. Also, adding reinforcing features like ribs and gussets that can be molded directly into the plastic, will improve strength and durability, as well as reduce production time.When additives are blended directly into plastic, they can bolster specific attributes and create a highly customized material. These additives increase plastic performance in areas such as impact and tensile strength, friction, scratch, and flame resistance. Additives make plastics lighter, safer for use in food distribution and medical supplies, and are more environmentally friendly.The qualities and freedom that plastic parts offer are also ideal for applications in the plumbing, appliance, filtration, and engine arenas where avoiding leakage is a paramount concern. In addition, today’s scientific plastic injection molding processes produce plastic parts with accurate, tight tolerances that are ready to go without the need for secondary machining.A final important design consideration is aesthetics. Plastic component design attributes include:

- When the latest software and technology are used, injection molders can test a variety of materials in the design phase – allowing for predictive design tweaks and stronger performance outcomes.

- Ability to integrate and accommodate complex shapes and geometries as well as consolidate parts.

- Weight reduction and improved structural limits.

- Since plastics are available in a wide variety of colors, along with offering surface finishes and textures that are more appealing than metals, plastic injection molded parts tend to dominate metal counterparts. Also, plastic parts allow for enhanced decoration or labeling within the mold, further expanding their aesthetic appeal.

- These are just a few of the features that allow you to unlock new design and performance potential for your products.

- Cost Savings: A metal to plastic part conversion results in an average overall cost savings of 25-50%, with those benefits being found in many areas, from manufacturing and time to logistics.

- A Faster Process: A metal to plastic conversion provides much faster manufacturing cycles and higher throughput. The accuracy of injection molding also eliminates time-consuming multi-step processes like grinding and re-working of your final parts.

- Greater Manufacturing Efficiency: With the aesthetic advantages previously mentioned, final colors and finish options can be added to the molding process, eliminating the need for separate painting, lasering, and more.Additional features include:

- Freedom from maintenance – Unlike metal parts, plastic components do not need coating or painting to protect the material, making them virtually maintenance-free.

- Longer tooling life – While the tooling cost for a metal part and a plastic part is very similar, the rate of manufacturing is often slower for metals. Another consideration is that the tooling life for plastic parts is on average ten times that of the life expectancy for a cast aluminum tool.

- Easier changes – It’s essentially impossible to switch to a less-expensive metal without going through a complete redesign. However, the cost of resins does not typically affect the mold, which provides a higher level of flexibility with material quality and cost.

- Plastic components can be produced more quickly than their metal counterparts by employing cyclical and highly repeatable processes that have fewer overall steps. Unlike metal production processes, plastic part production is often automated, mechanized, and requires minimal supervision.

- Plastic injection molds can eliminate the need for secondary assembly processes by producing complex and geometrically variant components in a single step. Post-production metal fabrication often includes welding multiple pieces together, adhering ancillary parts like bearings, and applying protective coatings. Plastic injection molds yield a single, ready-to-use component, accommodating multi-piece designs, integrating supporting pieces, and mixing protective coatings directly into the material.

- Improved Part Performance: When compared to metal parts, plastic parts are typically up to 50% lighter in weight and offer performance attributes that metals simply can’t beat, including:

- Reduced size, weight, and thickness – when you consider the tight space restrictions when manufacturing small appliances, engines, medical equipment, and technology devices, the fact that injection molded parts can be made to be smaller, thinner and lighter than metal parts, are valuable attributes.

- Increased strength and durability – not only can today’s engineered plastics withstand a substantial amount of stress, the plastic parts made from them can hold tight tolerances, making them just as robust and reliable as metal parts.

- Resistance to impact, corrosion, and heat – with more than 25,000 engineered plastic materials to choose from, including new blends and hybrid formulations, injection molded parts can be designed to meet very specific performance requirements. Some blends and formulations are ideal for applications that demand impact absorption and need to stand up to corrosive elements and heat resistance.

- Material Costs: Plastic is typically a much more affordable material than sheet metal, with a much more stable market price. The injection molding process is also highly repeatable, producing less scrap material. Additionally, with lower melt temperatures and the elimination of successive machining steps, injection molding requires less energy than metal part production.

- Packaging and Shipping Costs: The lightweight nature of plastic has obvious advantages within engineering and performance, but it can also provide huge savings in your packaging, freight, and even storage costs.

In addition to the design freedom and cost savings offered by a metal to plastic conversion, plastic has numerous advantageous attributes that metal parts can’t provide. There are over 25,000 engineered plastic materials available, and these materials can be specialized for nearly any manufacturing need. Plus, new custom blends can be created to meet nearly any specific performance requirements you may have. Here are some of the ways that these customizable plastics can help your products increase their performance:

Weight: Plastic parts are typically at least 50% lighter than comparable metal parts. They can also offer smaller sizes and decreased thickness, which can be very advantageous in the manufacturing of engines, appliances, automotive parts, and any other process where space is at a premium.

Strength: Contemporary injection molded plastics are just as reliable as metal parts when it comes to withstanding stress, and their tensile strength can be even greater than that of metal parts. In addition, using a single molded plastic part instead of multiple metal parts eliminates the need for welding, and the weakness that can come from welded areas.

Maintenance: Compared to metal, plastic parts require almost no maintenance as they do not need initial or periodic coating or painting for protection. They can also stand up to impact, motion, heat, and corrosive elements with better results than many metal parts.

Innovation: With the freedom offered by plastic part manufacturing, your engineers can easily solve complex problems. Whether you are dealing with harsh environments, complicated shapes and processes, structure or weight limits, or even just product aesthetics, a plastic part conversion can give you the flexibility you need to find creative and powerful solutions.

One of the most critical first considerations in a metal-to-plastic conversion project is to fully understand the scope of the initiative. While there are many cost-saving benefits to manufacturers such as eliminating manufacturing operations, consolidating components, reducing material content, and reducing component weight, there is also oftentimes a value-add opportunity to add text, surface finishes, or features that may be difficult to achieve in metal forming processes. Scheduling a visit or online collaboration with a knowledgeable injection molder is an ideal first step to identify opportunities and potential constraints.

Expect to follow a step by step process similar to the following:

- Closely review part design intent and part identification: What makes a metal part a good candidate for plastic replacement?

- High volume production parts

- Parts with complex geometries, assemblies, or secondary operations that can be eliminated or reduced

- Parts that require reduced weight and more diverse design options

- Define part requirements: Support production run success by determining requirements upfront, such as:

- Environmental exposures including temperature, Ultra Violet (UV), chemicals and moisture

- Structural performance needs including strength, stiffness, and impacts

- Review any special considerations: Are there any special requirements or attributes that the part must meet, such as:

- Regulatory requirements

- Unique characteristics (wear, conductivity, color, flame retardancy)

These considerations will contribute to the type of plastic material selected and the processing of the plastic material.

- Conduct a cost analysis: Producing plastic components can provide a significant decrease in costs compared to metals when all aspects are considered, such as the reduction of:

- Raw material costs and density

- Tooling and processing

- Cycle times

- Assembly steps and labor

- Secondary operations

- Review project design and support needs: It is essential to walk through steps to fully understand the feasibility of a metal-to-plastic conversion. Rosti’s process includes reviewing 3D models of the target component(s) and systems. This enables Rosti engineers to engage in design for manufacturing (DFM) discussions for molding, function, assembly, and sustainability. This is an iterative process as the design continues to morph and mature.

- Assess prototype molding needs and part validation: Rosti can assist in material molding trials to ensure the part is ready for production. This process may include:

- Prototyping

- Part, tooling, process, and design reviews

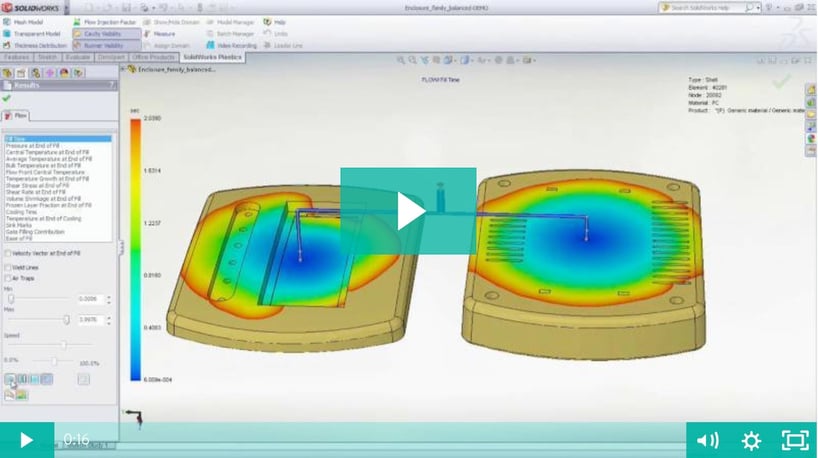

- SOLIDWORKS simulation and design validation

- Transition to plastic component production: Production molding processes should be optimized to ensure a smooth transition from part validation to production runs.Interested in taking a step back to learn more about the injection molding process from design to production? View and download our comprehensive

“Metal-to-plastic conversions often net customers a significant per-unit cost reduction, so it is prudent to take the time to verify the merits of the final design state.”

As manufacturers consider metal to plastic conversion and evaluate each aspect of the process, many questions arise from qualifying different material properties, to design changes, to part validation, and much more. Do not hesitate to ask these questions as you navigate the process, and be sure to keep your goals at the forefront of your project to ensure a successful outcome. Do you want to reduce part weight? Improve quality or consistency? Are the functional and aesthetic qualities of your plastic component important, and how will the new material have an effect? Asking these questions upfront will keep your project on an optimal course.

It’s recommended to carefully work through the following questions and any others that arise throughout the process, with a trusted and experienced injection molder that will provide guidance through every aspect of your unique project.

What features and/or quality requirements make this part challenging for tooling or injection molding, and how easily will the design transfer?

With optimized design, most components can be injection molded. However, it’s essential to balance what can physically be molded with the types of materials that will produce improved performance of the part. Quality requirements, the intended use of the component, and its potential exposure to various environmental elements should all be considerations discussed with your molding partner.

Specifically, designing a plastic part for manufacturability (DFM) involves important factors that touch on areas of plastic part design, tooling, material selection, and production. When plastic part designers take a collaborative approach to involve mold makers early in the design process, many benefits can be realized.

In fact, research has shown that 70 – 80 percent of the cost of a new product hinges on design, and manufacturers are ranking plastics design consultation as a top factor in reducing overall manufacturing costs. The sharp line that was once drawn between development and production is now changed with product manufacturers leaning on injection molding design experts to become involved in the process much earlier than ever before.

We dive a little deeper on this question in the DFM section below, but a few critical elements of design optimization and features that should be considered early in the design transfer or development process include:

-

- Draft

- Wall thickness

- Radii to edges

- Ribs

- Draft angle

- Finishing elements

-

Why is it so important to focus on wall thickness in a plastic part?

Uniform wall thickness is critical in part design for an injection molded part. Non-uniform wall thickness causes dimensional control problems, warpage, and other part integrity issues as the melted material cools down.

If sections of different thickness are required, design engineers will recommend making the transition as smooth as possible to allow the material to flow more evenly inside the cavity. This ensures the whole mold will be fully-filled and will ultimately decrease the chance of defects. Rounding or tapering thickness transitions will minimize molded-in stresses and stress concentration associated with abrupt changes in thickness.

Incorporating the proper wall thickness for your part can have drastic effects on manufacturing cost and production speed. The minimum wall thickness that can be used depends on the size and geometry of the part, structural requirements, and flow behavior of the resin. The wall thicknesses of an injection molded part generally range from 2mm – 4mm (0.080″ – 0.160″). Thin wall injection molding can produce walls as thin as 0.5mm (0.020″). Consult with your injection molder and design engineer to be sure the proper wall thicknesses are executed for your part’s design and material selection.

-

Where is the optimum location to gate this part?

While quality injection molded plastic parts should have a uniform wall thickness, sometimes the intended use of the part requires a variance in thick and thin areas. If you find this is the case with your metal to plastic conversion project, it will be recommended to gate into the thickest area, and avoid gating into thin areas. Plastics Technology describes this well, explaining that failure to do so can result in voids or sink marks. Packing pressure is used to fully compress the plastic as it cools and shrinks into the mold. Changes to the packing pressure will control the compression of the melt along the flow path.

The best packing occurs at the gate, and you need the best packing you can get at a thick section to avoid defects. Gate location also affects the orientation of the polymer molecules and how the part will shrink. Shrinkage is the contraction of the molded part as it cools after injection. All materials have different shrink rates depending on resin family (amorphous vs. crystalline materials), mold design, and processing conditions. We get more into materials and their attributes below.

In addition to considering optimal gate location, it’s advised that the appropriate angles or tapers be incorporated on product features such as walls, ribs, posts, and bosses that lie parallel to the direction of release from the mold, which eases part ejection.

Would you like to learn more about how shrinkage affects the contraction of a molded part as it cools after injection? Download Rosti’s Plastic Injection Molding Material Shrink Rate Guide.

-

Are there additional materials or processes that we could consider to bring additional value to the part?

When material performance cannot be achieved with available resins, custom blends of materials can be created to boost the properties of multiple resins. Reinforcing materials with additives can build strength into parts and add stiffness that may reduce warping and shrink. Additives like glass or carbon fibers can be used to enhance part performance and improve flow, ejection, and dispersion.

When additives are blended directly into plastic, they bolster specific attributes and create a highly customized material. These additives increase plastic performance in areas such as impact and tensile strength, friction, scratch, and flame resistance. Additives make plastics lighter, safer for use in food distribution and medical supplies, and are more environmentally friendly.

In some circumstances, high-temperature and exotic resins may be considered for applications. These materials cost more than commodity-grade resins up-front; however, they can add a tremendous amount of durability and performance attributes to your complex parts – resulting in the reduction of overall production costs.

Some capabilities go beyond injection molding that can bring additional value to your part and its functionality. Secondary manufacturing options, assemblies, and post-molding offerings can help streamline your process and create further efficiencies and cost reduction. Services may include hot stamping, inserting, heat staking, and many more.

-

What testing can be facilitated to validate our decision and the performance of a part?

Injection molders that take an innovative and scientific approach to manufacturing processes ultimately produce better outcomes.

Plastic Prototyping: Rosti ensures injection mold tools are built to specification, allowing the customer to have full confidence that the prototype component is capable of being tested, marketed, or even used for short term or low-volume production needs. This is accomplished by working with plastic prototype molding partners to create custom injection mold tools and components built with a production mentality. Quick turnaround time and cost-effective pricing allow customers the ability to order prototype components that replicate a production part’s design.

SOLIDWORKS: Rosti continues to elevate the resources available to help its engineers provide support in the areas of plastic part design, injection mold design, and material flow simulation. With the SOLIDWORKS® Plastics Premium predictive II simulation software package, Rosti’s engineering team has the ability to provide additional predictive insight into plastic component design in the early stages, reducing overall time to market through compression of the new product development cycle. SolidWorks Plastics Premium software is an up-front design validation tool that provides insight into plastic part geometry that would be difficult, expensive, or impossible to predict by conventional means.

Plastic Residence Time: Taking the time to calculate the specific plastic residence time for the relevant manufacturing process will improve your material performance and the overall final product.

Material is quickly affected by the length of time and exposure temperature. According to the Injection Molding Handbook, some polymers are “hydrolytically degradable and may suffer undesirable depolymerization effects due to chemical reaction of moisture with the polymer prior to devolatilization.” Understanding the residence time of material can help you understand the optimal time and temperature for your manufacturing needs.

Part Validation: Part validation is a key aspect as designing components for molding is often quite different than designing for metal forming. As a result, the part design will be new and different. What approach will you take to validate and ensure a new design satisfies your requirements? Rosti engineers believe the best approach is to build a single cavity pilot or prototype tool in steel to validate all assumptions. In addition to validating the part design, this step also validates the tooling and process conditions that will result in success.

“Compiling and walking through a robust list of questions with your injection molder will help you evaluate all of the challenges and benefits associated with a metal to plastic conversion project. Working through these questions will help you decide if the process will be first and foremost, attainable, and advantageous from a cost and benefits standpoint. Focusing on the functionality of your part and getting a knowledgeable injection molder involved early will help you answer not only these questions but many others along the way.”

The design for manufacturing process (DFM) is a critical element of any metal-to-plastic conversion. Once the project scope is defined, the DFM process creates a framework for injection molding engineers to collaborate on part design for tooling, molding, function, and sustainability. Rosti has extensive experience recommending design modifications to make parts lighter weight and more robust with an acute focus on plastic design elements, including nominal wall sections, draft angles, structural rib intersections, assembly features, etc. Rosti’s design engineers typically mold tight tolerance features, which allows for greater control and the ability to sustain extremely high levels of process repeatability. The ultimate goal is to ensure a plastic component can be molded with optimum features and quality for the life of the program.

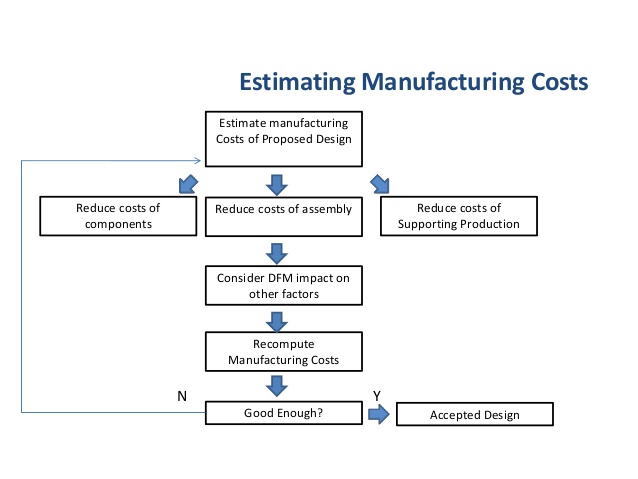

Design for Manufacturing (DFM) involves designing a product that optimizes manufacturing efficiencies for the equipment and/or process used in its production in order to realize the lowest possible unit costs at the highest possible quality. The most important reason for integrating DFM into manufacturing a plastic injection molded product is that, as mentioned above, 70 – 80 percent of its manufacturing costs can be determined by design decisions.

DFM requires choosing the right manufacturing process for a part or product, investments in different technologies, using state of the art design principles, and selecting the right materials with the right properties to deliver the consistency and quality demanded by your customers and prospects.

It’s also an instrumental part of lowering manufacturing and assembly costs. A simple look at the way this is accomplished is presented below; however, when a DFM plan is completed deskside, it should be an engineering document laser-focused on getting a “just right” balance of quality and costs.

13 DFM Guidelines for Reducing the Costs and Challenges Associated with Manufacturing a Plastic Component

- Start DFM early in the design process before tooling has begun

- Bring engineers, designers, the contract manufacturer, the mold builder, and the material supplier to the table to challenge the design

- Design to reduce the total number of parts

- Build it with a modular design

- Limit the number of machine operations needed

- Use standard components

- Design parts to be multi-functional

- Design parts for multi-use

- Design for ease of fabrication

- Avoid separate fasteners

- Minimize assembly directions

- Maximize compliance

- Minimize handling and consider how a design impacts the packaging and shipping of parts

“To learn more about the role DFM plays in injection molding, download Rosti’s Comprehensive Guide to Design for Manufacturing in Injection Molding.”

Is plastic really as tough and long-lasting as steel? What some manufacturers may not realize is that when designed and engineered properly, the combination can produce many of the same tight tolerances as metal parts, with superior performance. Plastic materials can be carefully formulated into high-performance plastic blends that will exceed performance requirements related to strength, flexibility, temperature, corrosion resistance, and more.

for your unique application can take time, and requires the partnership of an experienced injection molder who can lean on strategic relationships with resin experts to carefully evaluate your project and the intended end use of the part. Specifically, Rosti molds over 150 resins each year and specializes in the following:

- PPS (Polyphenylene Sulfide)

- PPSU (Polyphenylsulfone)

- PSU (Polysulfone)

- Acetal

- PPO (Polyphenylene Oxide)

- TPV (Thermoplastic Vulcanizates)

- TPE (Thermoplastic Elastomer)

- PP (Polypropylene)

- HDPE (High-Density Polyethylene)

- LDPE (Low-Density Polyethylene)

- High-temperature resins

- Highly-filled resins (glass, mineral, talc)

- All engineering-grade Nylons

According to the American Society of Mechanical Engineers, one of the greatest advantages of plastics is the availability of more than 25,000 engineered materials for manufacturing applications. Key considerations for types of plastic are:

- Crystalline vs. amorphous: Resins used in the injection molding process are made up of structures that are defined in terms of crystallinity – or how the molecules of the polymer are packed together. Crystalline structures are, in most cases, very ordered, which gives the material strength and rigidity. Amorphous polymers are the opposite.

- Additives: Additives will affect strength, stiffness, temperature performance, appearance, package requirements, and cost.

- Carbon and stainless steel fillers improve conductive and/or shielding properties.

- Lubricant fillers improve wear and friction properties.

- Mineral fillers improve electrical performance, weighted feel, sound dampening, and higher specific gravity and improve dimensional stability.

- Impact modifiers improve toughness.

When considering the intended end use of an injection molded part, understanding key characteristics is essential to selecting the best plastic material. Review these key differences in some of the more commonly used resins.

ABS (acrylonitrile butadiene styrene) is a common injection molding material that can be sourced and molded relatively easily, at an accessible price point. It’s a strong, sturdy material that offers good impact resistance, is easily machined, and meets a variety of aesthetic requirements. The resin is not ideal for parts that will be subjected to sustained intense heat as it will warp or melt above / around 200 degrees Fahrenheit.

Polycarbonates are a high-grade class of thermoplastics that are easily molded and often increases shatter resistance. Naturally transparent, polycarbonate is ideal for high-strength glass-like applications (safety goggles, medical lab applications, and more). Polycarbonate isn’t suited for applications where a higher degree of flexibility is needed or colored aesthetic choices.

Glass-filled nylon is a reinforced thermoplastic, where the base nylon resin has glass fibers added to it for extra strength and heat resistance. This resin is also more non-conductive to electricity than many others, but despite its high melting point, it is more susceptible to burning than other materials.

Polypropylene is a flexible thermoplastic that is suitable for industrial and consumer applications. It’s known as being a highly pliable resin that can be manipulated in many ways without losing its original shape. Polypropylene also offers resistance to solvents, chemicals, and UV rays.

Acetal is known to provide great friction resistance and is a highly rigid material. It can be easily colored and dyed in the molding process; however, does not offer superior heat resistance.

Addressing specific needs early in the design process can help you avoid costly changes later. Balancing characteristics like stiffness, durability, toughness, and others are key in achieving optimal part functionality. The importance of early design consultation in the injection molding process has been stressed throughout this page. However, it is never more critical than when high-temperature materials are used to heighten a part’s strength, stability, and other features that are imperative to its unique application. In fact, conventional molding techniques are not always effective with high-temperature and exotic resins.

Many of the markets served by Rosti take advantage of the value metal-to-plastic conversion can provide. Applications typically center around metal components that are heavy, or that incorporate multiple manufacturing steps to create desired features.

For example, automotive and aviation industries have utilized metal-to-plastic conversion to reduce weight and improve fuel efficiency (replacing a metal component with a plastic one results in about a 50-percent weight reduction). In addition to reducing weight, components made from engineered plastics can be just as durable, heat-resistant, and chemical-resistant as metal components, making them suitable for harsh environmental or operating conditions.

An increase in metal to plastic conversion is also occurring in the medical device industry. Tools and instruments that were once made of metal are now created from plastic to reduce weight, while still providing a high level of strength and stiffness. When high-temperature plastics are incorporated, components are able to withstand heightened disinfectant and sterilization demands.

Other industry applications that are on the rise for metal to plastic conversion include agriculture, construction equipment, industrial pumps, fluid power applications, heavy equipment, appliances, and many consumer products.

Most often, developing a new plastic part requires tooling. Plastic injection mold tooling must withstand repetitive temperature cycling, cavity pressures of +30,000 psi, steel temperatures of +300-degrees Fahrenheit, and plastic temperatures of +700-degrees Fahrenheit. Highly-filled resins are also extremely abrasive on traditional mold steels. As a result, injection mold tooling is more costly in comparison to tooling for many other processes. While the per-unit savings from injection molding typically offsets these tooling costs, tooling is an important factor to include in the budget.

There’s no doubt that injection molding requires an upfront investment in tooling. Still, because of the cycle time for injection molding, it’s highly likely that a plastic version of your part will be significantly less costly.

Source: Design for Manufacturing and Assemble, D. Havel, https://www.slideshare.net/dhaval6693/dfma-57014998

Source: Design for Manufacturing and Assemble, D. Havel, https://www.slideshare.net/dhaval6693/dfma-57014998

Why Rosti for metal to plastic conversion?

Plastics manufacturing is a highly competitive, global industry where businesses are presented with both time and cost challenges. Avoiding delays and reducing risk for costly design changes will mean that your product gets to market faster and within budget.

Over the years, best practices for tooling and part manufacturing have changed substantially. While production checklists are still critical components of the process, the work that happens earlier in the development cycle is what creates real efficiencies. Working with an experienced and knowledgeable injection molder that keeps DFM and scientific molding at the forefront of a project, as well as one that has a diverse understanding and accessibility to resin experts, will ensure your objectives are met, and unexpected surprises are avoided.

All metal to plastic conversion processes at Rosti involve our engineering team, who will work closely with you to understand all of the part requirements. From there, we collaborate on all design for manufacturability elements, including part design, material selection, mold design, and process engineering.

If you’re considering moving forward with a metal to plastic part conversion, we encourage you to discuss your options with one of our experienced engineers to determine if such a transition is applicable for your product.

We’re happy to share metal to plastic conversion examples that are applicable to your industry and unique application.